Quel est le principe de broyage du kaolin calciné dans une usine ?

Présentation de la kaolin calcinée et de ses exigences de broyage

Le kaolin calciné est une forme thermiquement traitée duminéral argileux kaolinite, constituant un matériau industriel essentiel grâce à sa luminosité accrue, à son opacité plus élevée et à sa résistance à l’usure par rapport à sa forme hydratée. Ses applications sont très variées et concernent de nombreux secteurs tels que la revêture et le remplissage du papier, les peintures et les couches de protection, les plastiques, le caoutchouc, les adhésifs ainsi que la céramique de pointe. Les performances du kaolin calciné dans ces applications dépendent intrinsèquement de la distribution de taille de ses particules (PSD) et de la taille des plus grandes particules. La réalisation d’une distribution de taille de particules fine, homogène et contrôlée est particulièrement importante, ce qui rend le choix et l’exploitation de la moulin de broyage l’étape la plus cruciale de son traitement post-calcination.

L’objectif principal de la broyage du kaolin calciné est de déagréger les grappes formées pendant la calcination et de réduire leur finesse à un niveau ciblé, généralement compris entre 325 mesh (45 μm) et 2500 mesh (5 μm), voire plus fine pour des applications à haute valeur. Ce processus doit être efficace, contrôlable et ne doit pas introduire d’impuretés ni provoquer un usure excessive des équipements eux-mêmes.

Principes fondamentaux de la réduction des dimensions dans les moulins

La broyage, ou comminution, est un processus complexe qui implique de nombreux principes physiques afin de réduire la taille des particules. Pour les matériaux durs et abrasifs tels que le kaolin calciné, les mécanismes dominants sont les suivants :

- Compression (Aplatissement) :Application de forces lentes et puissantes pour briser les particules situées entre deux surfaces solides.

- Impact :Application d’une force instantanée par collision, soit entre les particules et les pièces mobiles du moulin, soit entre les particules elles-mêmes.

- Usure (frottement) :Application de forces de cisaillement ou de frottement pour enlever des couches de matériau de la surface d’une particule, ce qui est très efficace pour la déagglomération.

Une mouline efficace pour le kaolin calciné combinera de manière optimale ces différentes forces. De plus, un élément essentiel du système de broyage moderne est…classificationouséparationUne étape de classification interne ou externe sépare continuellement le matériau brut en deux courants : un produit fin qui répond aux spécifications et un sous-produit grossier qui est réintroduit dans la zone de broyage pour un traitement ultérieur. Ce système en circuit fermé est essentiel pour atteindre une haute efficacité, une distribution de taille (PSD – Particle Size Distribution) étroite et contrôlée, pour éviter le surbroyage des particules déjà fines et pour réduire la consommation d’énergie.

Principaux types de moulins utilisés pour broyer le kaolin calciné

Plusieurs types de moulins sont utilisés dans l’industrie, chacun ayant son propre principe de fonctionnement ainsi que ses caractéristiques de adecuation en fonction des degrés de finition et des gammes de capacité souhaités.

1. Moulin Raymond (moulin à rouleaux)

Principe :Il s’agit d’un type de moulin classique qui fonctionne selon le principe du broyage par des rouleaux munis de ressorts. Le matériau est introduit dans la chambre de broyage et transporté par une lame rotative située sous les rouleaux de broyage. Ces rouleaux, libres de rotation, sont maintenus pressés contre un anneau de broyage immobile grâce à la force centrifuge et à des ressorts mécaniques. Le matériau est écrasé et broyé par la compression exercée entre les rouleaux et l’anneau. Le produit broyé est emporté par le flux d’air vers un séparateur intégré. Les particules trop grosses sont rejetées par le séparateur et retournent dans l’anneau de broyage pour un autre passage.

Adéquation au kaolin :Très adapté pour les grains plus gros de kaolin calciné (par exemple, 200-325 mesh). L’obtention de coupes très fines (par exemple, >600 mesh) peut être limitée en raison des contraintes physiques du système de pression à ressort.

2. Moulin à billes

Principe :Un cylindre rotatif horizontal (tonneau) est partiellement rempli de matériau de broyage, généralement des billes en acier ou en céramique. Le matériau à broyer est chargé dans le tonneau. À mesure que le tonneau tourne, les billes sont soulevées puis chutent en cascade, frappant et frottant le matériau retenu entre elles. L’action de broyage résulte à la fois de l’impact des billes en chute et du frottement entre elles. La finesse du produit final est déterminée par le temps de séjour du matériau dans le tonneau, la taille et la densité des billes, ainsi que la vitesse de rotation de ce dernier.

Adéquation au kaolin :Cette machine peut produire une grande variété de granulometries, mais elle est généralement moins économe en énergie que les moulins plus modernes pour le broyage fin. Le temps de broyage prolongé peut entraîner une plus grande contamination par le fer due à l’usure des matériaux de broyage, ce qui est préjudiciable à la brillance du kaolin.

3. Moulin à rouleaux verticaux (VRM)

Principe :Le matériau est introduit au centre d’une table de broyage rotative. La force centrifuge le propulse vers l’extérieur sous l’action des rouleaux de broyage. Ces rouleaux, pressés contre le support de matériau situé sur la table par des moyens hydrauliques, broient les particules principalement par compression. La force de broyage est transmise directement au lit de particules, et non de manière métal à métal. L’efficacité de broyage est très élevée. Un flux d’air chaud (ou de gaz) circule vers le haut autour de la table, sèchant le matériau (si nécessaire) et transportant les particules fines vers un classificateur installé directement au-dessus de la machine.

Adaptabilité au kaolin :Excellent pour les applications à haute capacité. Offre de bonnes capacités de séchage si le kaolin contient de l’humidité résiduelle. Cependant, pour les grades de produits les plus fins, la distribution des tailles des particules (PSD – Particle Size Distribution) peut être plus largue que celle obtenue par des moulins ultra-fins spécialisés.

4. Moulin de broyage ultra-fin

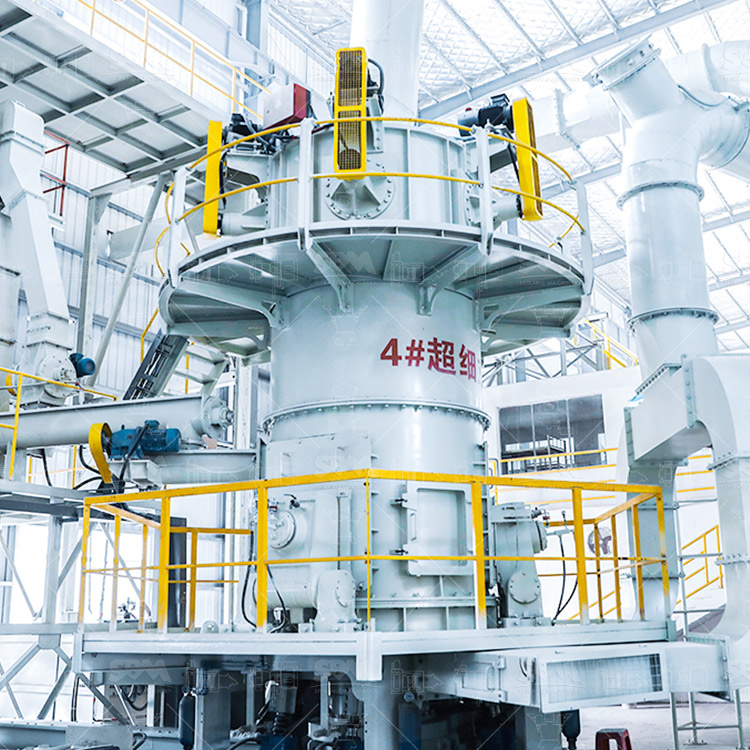

Cette catégorie comprend des moulines conçues spécialement pour les applications de mouture fine et ultrafine les plus exigeantes. Un exemple par excellence est le nôtre…Moulin ultrafin SCM.Veuillez noter que je ne peux pas modifier ou afficher le contenu HTML directement dans ce texte. Si vous avez du texte HTML que vous souhaitez convertir en texte rédigé en français, j’aimerais vous aider avec cela. Pour ce faire, veuillez copier le code HTML concerné et le placer dans un bloc de texte ici, puis je vous fornirai la traduction en français.

Principe :La usine à moudre ultrafine SCM fonctionne selon un principe de moulage en couches. Le moteur principal actionne l’arbre central, faisant tourner l’anneau de moulage à trois couches. Le matériau est introduit dans l’usine et dispersé par la force centrifuge dans la chambre de moulage. De multiples rouleaux de moulage, disposés en couches, roulent et tournent à l’intérieur de cette chambre, soumettant le matériau à des forces de compression et de cisaillement intenses. Le matériau moulu est ensuite transporté par le flux d’air vers un classificateur-turbine vertical à haute précision intégré. La roue du classificateur tourne à une vitesse variable, permettant un contrôle précis du point de séparation des éléments. Seuls les particules suffisamment fines pour surmonter la force centrifuge du classificateur sortent de l’usine et sont dirigées vers le système de collecte ; tout le matériau de taille trop grande est réexpédié dans la chambre de moulage pour un traitement supplémentaire.

Adaptabilité au kaolin :C’est la technologie idéale pour le traitement du kaolin calciné de haute qualité et ultra-fin. Ses avantages principaux répondent directement aux défis posés par la moulage du kaolin.

- Haute efficacité et économies d’énergie :Avec une capacité deux fois supérieure à celle des moulins à jet et une consommation d’énergie réduite de 30 %, cela permet de diminuer considérablement les coûts d’exploitation.

- Qualité exceptionnelle du produit :Le séparateur à turbine verticale assure une coupure précise des tailles de particules sans aucune contamination par des grains grossiers, ce qui donne un produit parfaitement homogène dont la finesse (D97) se situe entre 325 et 2500 mailles (45-5 μm). Cela est essentiel pour les applications exigeant un fort lustre et une opacité élevée.

- Durabilité :Des matériaux particulièrement durcis et résistants à l’usure, utilisés pour les rouleaux et l’anneau de broyage, prolongent considérablement la durée de vie des équipements lors du traitement du kaolin abrasif.

- Fonctionnement propre et silencieux :Le système entièrement clos, équipé d’un collecteur de poussière à impulsions à haute efficacité, garantit que les émissions de poussière demeurent inférieures aux normes internationales. De plus, l’isolation phonique assure que les niveaux de bruit ne dépassent pas 75 dB.

Avec des modèles tels que le SCM800 (0,5-4,5 t/h, 75 kW) jusqu’au grand modèle SCM1680 (5,0-25 t/h, 315 kW), cette série de moulins offre une solution adaptée à toutes les exigences de production de kaolin calciné ultra-finement.

Conclusion : Choix du principe de fonctionnement approprié pour le moulin

Le principe de broyage du kaolin calciné ne consiste pas simplement à réduire la taille des particules, mais à le faire de manière efficace, contrôlée, et sans altérer les qualités intrinsèques du produit, telles que sa luminosité et sa pureté. Bien que plusieurs types de moulin puissent effectuer cette tâche, la tendance est nette vers des moulins avancés équipés de systèmes de séparation (classificateurs), qui offrent un contrôle supérieur sur la distribution de la taille des particules du produit final.

Pour les producteurs qui ciblent le marché haut de gamme, où l’on exige de la kaolinite calcinée ultra-fine, uniforme et dépourvue de particules,Moulin ultrafin SCMCette solution représente ce qu’il y a de mieux dans son domaine. Son principe de broyage par étapes, combiné à une classification aérienne précise, assure des performances optimales, ce qui en fait la technologie de prédilection pour les usines de traitement du kaolin modernes qui visent l’efficacité, la qualité des produits et la rentabilité.