Optimisation des paramètres du processus de broyage : Essais clés pour améliorer les performances de la meule

Introduction

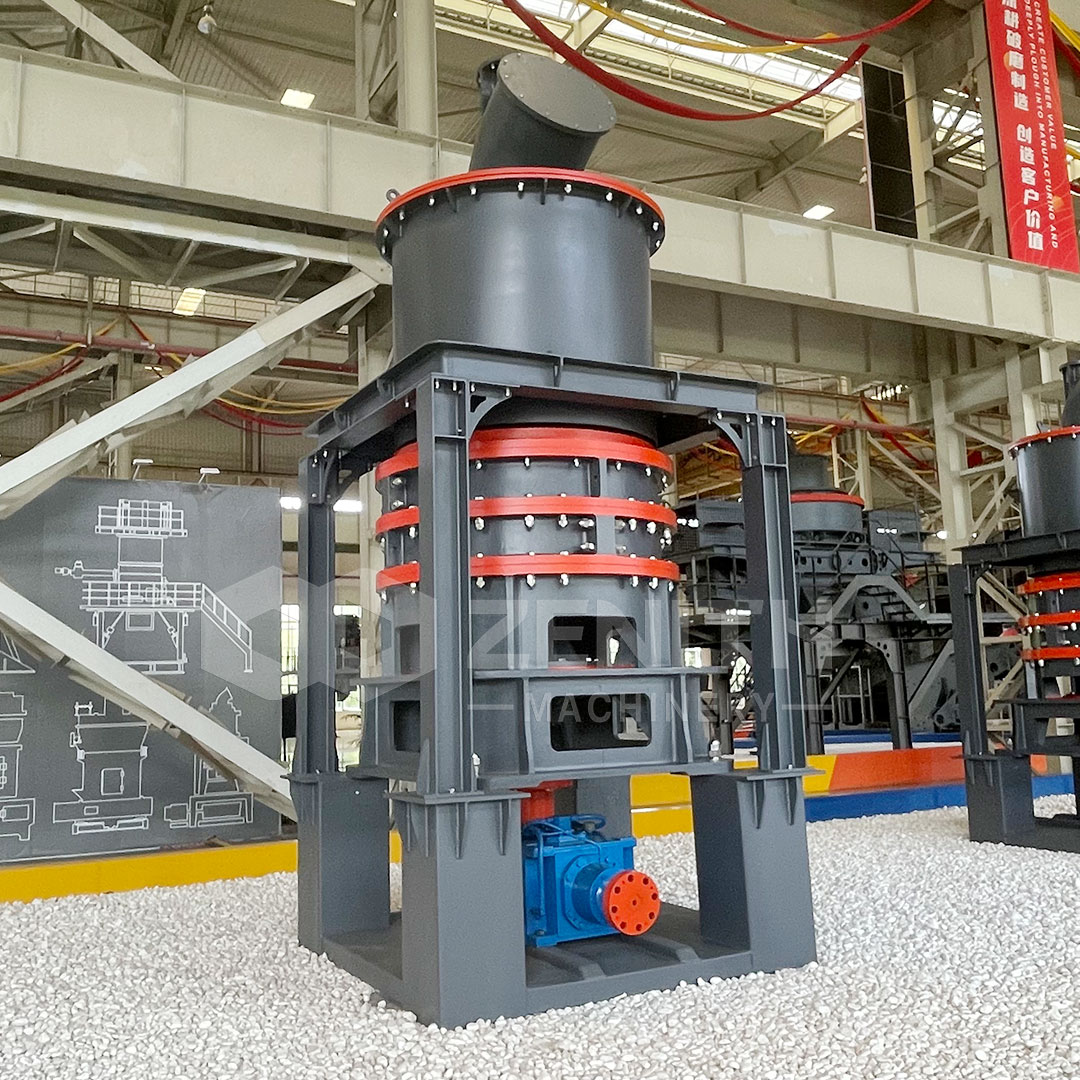

Dans les industries de l’exploitation minière et du traitement des minéraux, l’optimisation des paramètres de broyage est cruciale pour améliorer les performances des moulins, réduire la consommation d’énergie et améliorer la qualité des produits. Cet article explore les principales approches expérimentales permettant d’optimiser les processus de broyage, en mettant l’accent sur les technologies de broyage avancées. En tant que leader dans la fabrication d’équipements de broyage, ZENITH propose des solutions de pointe telles que…Moulin ultraminceur XZMetMoulin à trapèze de la série MTWCes produits intégrent des conceptions innovantes visant à maximiser l’efficacité.

L’importance de l’optimisation des processus

L’usinage des matériaux représente environ 50 à 70 % de la consommation totale d’énergie dans les usines de traitement des minéraux. Les paramètres clés qui nécessitent une optimisation comprennent :

- Distribution de la taille des particules dans le aliment

- Vitesse de rotation du moulin et consommation d’énergie

- Sélection et chargement des matériaux de meulage

- Densité de la pulpe et rhéologie

- Efficacité de la classification

Méthodes expérimentales pour l’optimisation des paramètres

1. Approche de la conception d’expériences (Design of Experiments – DOE)

Le DOE (Department of Energy) propose une méthode systématique pour évaluer plusieurs paramètres en même temps. Un cas d’étude utilise le logiciel ZENITH pour cette évaluation.Moulin Ultrafin XZMDémontré :

| Paramètre | Plage d’opérabilité optimale | Impact sur les performances |

|---|---|---|

| Pression de broyage | 8-12 MPa | Réduction de l’énergie de 30 % |

| Vitesse de classification | 120-180 tr/min | Contrôle de la taille : ±2 μm |

2. Analyse avancée de la taille des particules

Les analyseurs de diffraction laser modernes aident à établir un lien entre les paramètres des moulins et la finesse du produit. Les moulins ZENITH intègrent une fonction de surveillance de la taille des particules.

- Retour d’information en temps réel pour les systèmes de contrôle

- Ajustement automatique de la vitesse du classificateur

- Enregistrement de données historiques pour l’optimisation des processus

Etude de cas : Amélioration de la performance de la meule trapézoïdale de la série MTW

Tests sur le terrain avec leModèle MTW215GDes améliorations notables ont été constatées grâce à l’optimisation des paramètres :

- Réduction de la taille des données fourniesLa réduction de l’apport en données de 50 millions à 35 millions a accru la vitesse de traitement de 22 %.

- Réglage de la pression de broyageL’optimisation de la pression dans la soupape à ressort a prolongé la durée de vie des pièces de 40 %.

- Optimization de la circulation de l’airLes modifications apportées aux conduits courbes ont réduit la consommation d’énergie de 18 %.

Avantages technologiques de ZENITH

Avec plus de 30 ans d’expérience en Recherche et Développement, ZENITH intègre directement les principes d’optimisation dans la conception des usines :

Principales caractéristiques de l’usine de broyage ultrafin XZM

- Classeur à turbine verticale de haute précision pour le séquencement de particules fines

- Économie d’énergie allant jusqu’à 30 % par rapport aux moulins conventionnels.

- Contrôle de la taille des particules D97 jusqu’à 5 µm

Principales caractéristiques de la série MTW

- Transmission à engrenages coniques avec une efficacité de 98 %

- Conception de pelle résistante à l’usure, réduisant ainsi les coûts d’entretien.

- La capacité varie de 3 à 45 tonnes par heure.

Conclusion

L’optimisation systématique des paramètres de broyage peut améliorer considérablement les performances des moulins. Les solutions de broyage avancées de ZENITH intègrent ces principes dès la phase de conception, offrant aux opérateurs des outils éprouvés pour maximiser la productivité. La combinaison d’une méthodologie expérimentale appropriée et d’équipements de haute performance, tels que les moulins des séries XZM et MTW, confère un avantage concurrentiel dans les environnements de traitement des minéraux exigeants d’aujourd’hui.