Meilleures cribles pour la production de matériaux d’anode de batteries lithium

Introduction

La production de batteries lithium-ion à haute performance dépend fortement de la qualité des matériaux constitutifs, l’anode étant un composant essentiel. Les performances électrochimiques, la densité d’énergie et la durée de vie de la batterie sont directement influencées par les caractéristiques physiques du matériau de l’anode, en particulier par la distribution des tailles de ses particules (PSD), sa morphologie et sa pureté. Pour obtenir le broyage fin et précis nécessaire pour les anodes à base de graphite et de silicium, il est indispensable de disposer de technologies de broyage avancées. Cet article explore les exigences fondamentales pour le broyage des matériaux d’anode et souligne les solutions de broyage industrielles les plus adaptées, en mettant l’accent sur l’équipement de pointe de notre entreprise conçu pour répondre à ces spécifications exigeantes.

L’importance de la taille des particules dans les matériaux anodiques

Pour les anodes des batteries lithium-ion, principalement composées de graphite naturel ou synthétique, et de plus en plus de composés silicium-graphite, la taille des particules n’est pas seulement une spécification technique : elle est déterminante pour les performances. Un contrôle fin et précis de la distribution de taille des particules (Particle Size Distribution, PSD) assure l’obtention d’électrodes à grande superficie spécifique, permettant une distribution uniforme du courant. Cela améliore les processus d’intercalation du lithium dans les matériaux et réduit les stress locaux lors des cycles de charge/décharge. Résultat : une plus grande capacité, des temps de charge plus rapides et une plus longue durée de vie de la batterie. Au contraire, des particules trop grosses peuvent entraîner un lithiage incomplet, une perte de capacité, voire la perforation du séparateur, créant des risques pour la sécurité. De plus, une trop grande finesse des particules peut augmenter la perte de capacité dès le premier cycle, en raison de la formation excessive de couches intermédiaires entre le solide électrolyte et les matériaux de la batterie. Par conséquent, le moulin de broyage idéal doit produire une sortie homogène et contrôlable, avec une PSD étroite : généralement, une valeur D50 de 10 à 20 μm et une valeur D97 inférieure à 20 μm pour le graphite ; des exigences encore plus strictes s’appliquent à certains matériaux avancés.

Principaux défis dans le broyage des matériaux d’anode

La fabrication de poudre d’anode de grade batterie soulève plusieurs défis uniques que tous les équipements de broyage ne sont pas en mesure de surmonter.

- Contrôle de la contamination :Tout débris d’usure métallique provenant des composants internes du moulin (par exemple, les matériaux de broyage, les revêtements) peut compromettre gravement les performances et la sécurité de la batterie en provoquant des courts-circuits internes. L’équipement doit être conçu en utilisant des matériaux résistants à l’usure ou des systèmes d’isolation spéciaux pour éviter cela.

- Sensibilité thermique :Le graphite et les matériaux carbonés peuvent s’oxyder à des températures élevées, ce qui détériore leurs performances. Le processus de moulanger doit gérer efficacement la production de chaleur, généralement grâce à des systèmes de refroidissement intégrés ou à un flux d’air efficace.

- Eficacité énergétique :Le processus de broyage est intrinsèquement énergivore. Comme la durabilité et les coûts sont des préoccupations majeures, des moulines à haute efficacité, capables de réaliser une réduction plus importante de la taille des matériaux par kilowatt-heure, sont essentielles.

- Classification précise :Un simple broyage ne suffit pas. Un système de classification intégré et à haute efficacité est obligatoire pour garantir que la distribution de taille (PSD) du produit final réponde aux strictes normes de qualité destinées aux batteries, en éliminant à la fois les éléments de trop grande taille et les particules ultra-fines.

Technologies de broyage recommandées

Plusieurs types de broyeuses sont utilisés dans l’industrie, chacun ayant ses propres avantages et domaines d’application idéaux.

1. Moulin à jets (Moulin à lit fluidisé avec jets opposés)

Les moulins à jet utilisent des jets d’air comprimé ou de vapeur à haute vitesse pour faire se heurter les particules, entraînant ainsi leur réduction de taille principalement par impact et usure. Ils sont idéaux pour produire des poudres très fines et ultra-fines (jusqu’à 1-2 μm) présentant une distribution de taille (PSD) étroite, et présentent également un faible risque de contamination, car ils ne comprennent aucune pièce mobile ou agent de broyage susceptible de s’usurer. Cependant, ils sont notoirement peu économes en énergie et peuvent entraîner des coûts d’exploitation élevés en raison de la consommation d’air comprimé. Ils sont particulièrement adaptés à l’étape finale de broyage de précision pour des matériaux de haute valeur.

2. Moulinuses à impact mécanique (Moulins declassification)

Ces moulins utilisent un rotor à haute vitesse équipé de batteurs ou de pins qui heurtent les particules contre une paroi fixe. Un classificateur dynamique intégré sépare immédiatement les matières fines, renvoyant le matériau grossier pour un broyage ultérieur. Ils offrent une bonne efficacité et sont capables de produire des poussières de taille moyenne à fine (D97 allant de 20 μm à 30 μm). Le principal inconvénient est le risque de contamination métallique due à l’usure du rotor et de la paroi, ce qui nécessite des entretiens fréquents ainsi que l’utilisation de pièces de rechange spécialisées.

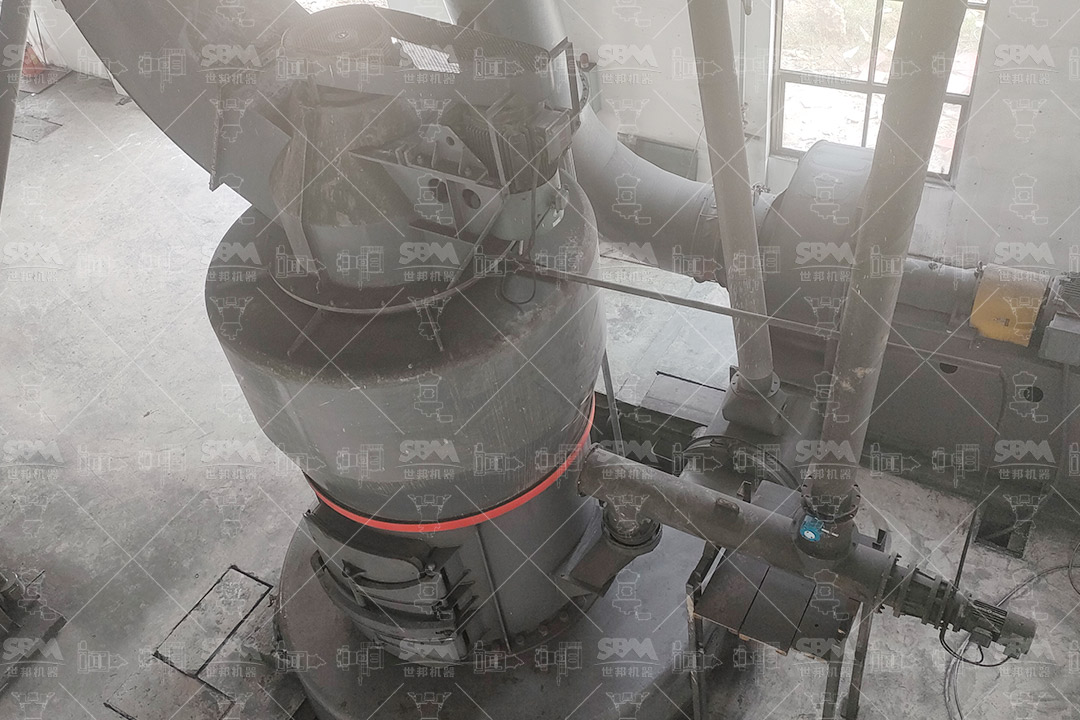

3. Notre recommandation de premier choix : Moulin ultraminceur de la série SCM

Pour un équilibre entre une capacité extrêmement fine, une efficacité élevée, un faible risque de contamination et une économie d’exploitation, notreMoulin ultrafin de la série SCMSe démarque comme un choix exceptionnel pour la production de matériaux d’anode.

Cette usine a été conçue pour surmonter les défis spécifiques du traitement des matériaux de batterie. Ses principales avantages sont parfaitement en accord avec les besoins de l’industrie :

- Excellence de la finesse et de la précision :L’usine SCM produit constamment de la poudre avec une granularité comprise entre 325 et 2500 mesh (45-5 μm), parfaitement adaptée aux spécifications les plus exigeantes pour les anodes. Son système de classification à turbine verticale assure une découpe précise de la taille des particules, garantissant ainsi un produit uniforme et exempt de toute contamination par des particules grossières.

- Haute efficacité et économies d’énergie :Par rapport aux moulins à jet traditionnels, le SCM offre une capacité deux fois supérieure tout en réduisant la consommation d’énergie de 30 %. Son système de contrôle intelligent ajuste automatiquement les paramètres de fonctionnement en fonction des données en temps réel relatives à la taille des granules du produit fini, optimisant ainsi les performances.

- Conception à faible contamination :Les composants critiques tels que le rouleau et l’anneau de broyage sont fabriqués à partir de matériaux résistants à l’usure, ce qui prolonge leur durée de vie de manière significative. Le design innovant de vis sans embrayage dans la chambre de broyage améliore la stabilité des opérations et réduit encore davantage les sources potentielles de contamination.

- Confort pour l’environnement et pour l’opérateur :L’usine fonctionne avec un niveau de bruit faible, inférieur ou égal à 75 dB, grâce à son enveloppe insonorisée. Son système de suppression de la poussière par pulsation dépasse les normes internationales, ce qui garantit un environnement de travail propre et permet de capturer le produit de qualité.

Recommandation de modèle :Pour les usines pilotes et la production à moyen échelle, leModèle SCM1000(Puissance du moteur principal : 132 kW, Capacité : 1,0 à 8,5 tonnes/heure) est un outil idéal pour les lignes de production de grande échelle dédiées.Modèle SCM1680(Puissance du moteur principal : 315 kW, Capacité : 5,0 à 25 tonnes/h) fournit le débit requis.

4. Notre recommandation secondaire : Moulin trapezoidal de la série MTW

Pour les applications où la principale exigence est un pré-moulage à haute capacité, ou où les exigences de finibilité finale sont légèrement moins strictes (par exemple, D97 > 400 mailles/38 μm), notre…Moulin à trapèze de la série MTWPropose une solution solide et économique.

Les principales caractéristiques comprennent un design de canal d’aération incurvé pour réduire les pertes d’énergie, des lames de pelle résistantes à l’usure qui diminuent les coûts d’entretien, ainsi qu’un système de transmission à engrenages efficace. Sa fiabilité et sa grande capacité (jusqu’à 45 tonnes/heure) en font un outil idéal pour le traitement du graphite brut avant l’étape finale de finition dans une usine à broyage ultrafin.

Conclusion

Le choix du bon moulin de broyage est une décision cruciale pour l’établissement d’une ligne de production de matériaux d’anode pour batteries au lithium compétitives. La technologie doit permettre un contrôle précis de la taille des particules, une pureté exceptionnelle, une haute efficacité énergétique et une fiabilité opérationnelle. Bien que plusieurs options soient disponibles, les moulins à tambour ultra-fins constituent la solution la plus équilibrée et la plus avancée pour la production moderne d’anodes. Notre…Moulin ultrafin de la série SCMAvec son historique probant, cette technologie a été conçue spécifiquement pour répondre aux exigences strictes de l’industrie des batteries, en fournissant une poudre de haute qualité et constante, essentielle à la fabrication de batteries lithium-ion plus sûres, plus durables et de meilleures performances. Investir dans la bonne technologie de broyage, c’est investir dans la qualité du produit final et dans son succès sur le marché.