FlUX DE PROCESSUS OPTIMALISÉ POUR LA MILLE DE MEULAGE DU PIERRE DE DÉSULFYRATION AVEC UN MOLIN À ROULEAUX VERTICAUX

Introduction

Le broyage de pierre pour la désulfuration est un processus crucial dans des industries telles que la production d’énergie, la fabrication de ciment et la métallurgie, où l’élimination des composés de soufre est essentielle pour respecter les normes environnementales et garantir la qualité des produits. Les moulinnes à rouleaux verticaux (VRM – Vertical Roller Mills) se sont imposées comme l’équipement de choix pour cette tâche en raison de leur efficacité élevée, de leur faible consommation d’énergie et de leur capacité à produire des matières finement broyées de qualité constante. Cet article examine le flux de processus optimisé pour le broyage de pierre à des fins de désulfuration en utilisant des VRM, en mettant en avant les paramètres opérationnels clés, les progrès technologiques ainsi que les avantages de l’intégration de solutions de broyage modernes.

Aperçu du processus

Le processus de broyage des pierres utilisées pour la désulfuration comprend généralement plusieurs étapes : préparation des matières premières, broyage, classification et collecte. Les systèmes VRM (Virtual Reality Machines) se distinguent par leur capacité à intégrer ces étapes dans un ensemble compact et efficace. Les matières premières, le plus souvent du calcaire ou du gypse d’un diamètre maximal de 50 mm, sont introduites dans le moulin par une entrée centrale. Le mécanisme de broyage suppose l’application de forces de pression et de cisaillement entre les rouleaux de broyage et la table de broyage rotative, ce qui permet de réduire les matériaux à la finesse souhaitée.

L’un des principaux avantages des VRM est leur capacité à manipuler des matériaux humides et à fonctionner sous pression négative, ce qui réduit considérablement les émissions de poussière. Le matériau de base est transporté par l’air jusqu’à un séparateur, où les particules de la finesse souhaitée sont distinguées et collectées, tandis que les particules grossières sont remises dans la zone de broyage pour un traitement ultérieur. Ce système en boucle fermée assure une haute efficacité et une qualité de produit constante.

Paramètres opérationnels clés

L’optimisation du flux de processus nécessite une attention particulière à plusieurs paramètres opérationnels. Le taux de chargement doit être contrôlé afin de maintenir un lit de broyage stable, ce qui est crucial pour une efficace comminution et une réduction des usures. La pression de broyage, généralement exercée de manière hydraulique, doit être ajustée en fonction des propriétés du matériau et du degré de finesse souhaité. Pour la pierre utilisée dans le désulfuration, le degré de finesse cible se situe souvent dans la fourchette de 30 à 325 mailles (45 à 600 μm), ce qui peut être obtenu en régulant la vitesse du séparateur et le débit d’air.

La consommation d’énergie est un facteur important à prendre en compte, et les moulins à rouleaux verticaux (VRM) permettent d’économiser considérablement par rapport aux moulins à boules traditionnels. La consommation d’énergie spécifique pour l’usinage de la pierre destinée à la désulfuration est inférieure de 30 à 40 % par rapport à celle requise par un moulin à boules, grâce à un mécanisme d’usinage efficace et à une classification intégrée. De plus, les taux d’usure des composants d’usinage sont réduits du fait du design sans contact entre les rouleaux et la table d’usinage dans certains modèles avancés.

Progrès technologiques

Les cartes graphiques VRM modernes intègrent plusieurs avancées technologiques qui améliorent leurs performances et leur fiabilité. Des systèmes de contrôle intelligents permettent une surveillance et un ajustement en temps réel des paramètres de fonctionnement, assurant ainsi des performances optimales et réduisant la nécessité d’intervention manuelle. Ces systèmes peuvent compenser automatiquement l’usure et les variations des propriétés des matériaux, maintenant ainsi une qualité de produit constante.

Un autre progrès significatif concerne l’utilisation de matériaux résistants pour les composants de mise en frais. Par exemple, les nôtres…Moulin à rouleaux verticaux de la série LMLes caractéristiques principales incluent des roulements et des tables de broyage spécialement conçus, fabriqués à partir d’alliages à haute teneur en chrome ou de matériaux similaires résistants à l’usure, ce qui prolonge leur durée de vie et réduit les temps d’arrêt pour entretien. Le design modulaire de la moulinne permet un remplacement rapide des pièces usées, améliorant ainsi encore davantage l’efficacité des opérations.

Les considérations environnementales sont également prises en compte grâce à des technologies avancées de collecte de poussières et de réduction du bruit. Les VRM (Voltage Regulators Modules) sont équipés de filtres à sac à jet pulse à haute efficacité, permettant de réduire les émissions de poussières à moins de 20 mg/m³, ce qui respecte les normes environnementales strictes. Le niveau de bruit est maintenu en dessous de 80 dB(A) grâce à des mesures d’isolation acoustique et de réduction des vibrations.

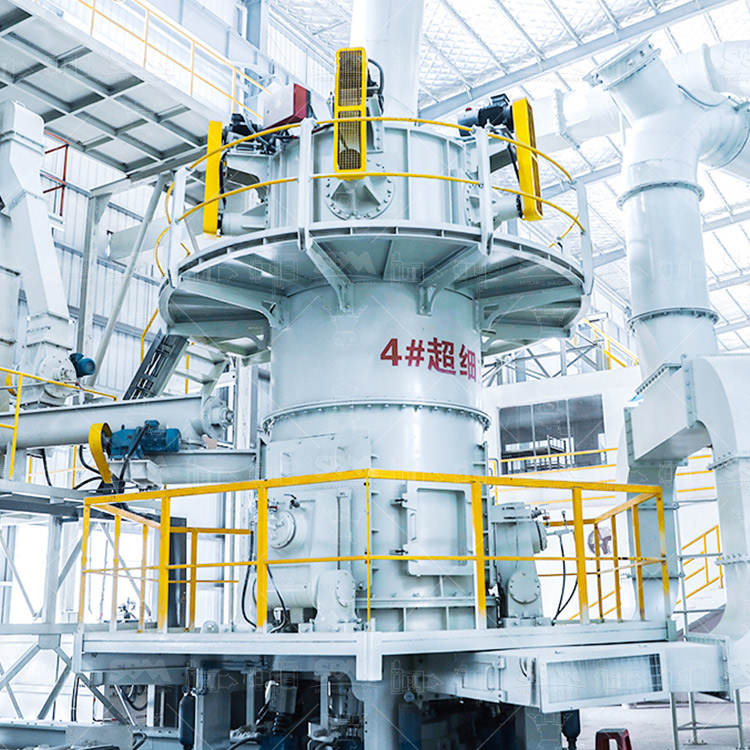

Recommandation de produit : Moulin à rouleaux verticaux de la série LM

Pour le broyage des pierres de désulfuration, nous recommandons vivement nos produits.Moulin à rouleaux verticaux de la série LMCette usine est conçue pour traiter des matières premières de taille allant jusqu’à 50 mm et produire des poussières avec une finesse comprise entre 30 et 325 mesh (certains modèles peuvent atteindre jusqu’à 600 mesh). Ses capacités varient de 3 à 250 tonnes par heure en fonction du modèle, ce qui lui confère une flexibilité exceptionnelle pour diverses échelles de production.

La série LM offre plusieurs avantages techniques, notamment un design compact qui intègre les fonctions de broyage, de moulage et de séparation, ce qui réduit la superficie nécessaire d’installation de 50 % et les coûts d’infrastructure de 40 %. Son fonctionnement économe en énergie permet de diminuer la consommation d’électricité de 30 à 40 % par rapport aux systèmes de broyage à boules. La machine est également équipée d’un système de contrôle automatique performant, permettant une utilisation à distance ou en local, et garantissant ainsi des performances stables et efficaces.

Flux de processus optimisé

Pour obtenir les meilleurs résultats dans le broyage de pierre destiné à la désulfuration, le flux de processus doit être optimisé comme suit :

- Préparation des matériaux :Assurez-vous que les matières premières soient pré-écrasées à une taille maximale de 50 mm et que leur teneur en humidité soit inférieure à un certain seuil (par exemple, <15 % pour le broyage de la scorie). Cela facilite un alimentation et un broyage efficaces.

- Opération de fraisage :Ajustez la pression de broyage et la vitesse du classeur en fonction de la finesse du produit souhaitée. maintenez un lit de broyage stable en contrôlant le rythme d’alimentation et la recirculation des matériaux grossiers.

- Classification et collecte :Utilisez un classifieur dynamique à haute efficacité pour obtenir un contrôle précis de la taille des particules. Le poussier fin collecté doit être transporté rapidement dans des silos de stockage pour éviter une nouvelle agglomération.

- Surveillance des systèmes :Utilisez le système de contrôle intelligent de la mlin pour suivre des paramètres clés tels que la consommation d’énergie, les différences de pression et la finesse du produit. Mettez en place des programmes de maintenance préventive basés sur les données opérationnelles.

En suivant ce flux optimisé, les opérateurs peuvent maximiser le débit de traitement, réduire la consommation d’énergie et garantir une qualité de produit constante. L’intégration de puces de contrôle de la mémoire avancées, telles que notre série LM, améliore encore ces avantages, en fournissant une solution fiable et efficace pour les applications de désulfuration.

Conclusion

Les moulins à rouleaux verticaux représentent la pointe de la technologie en matière de broyage de pierres pour le désulfuration, offrant une efficacité, une flexibilité et une performance environnementale sans égale. Le flux de processus optimisé décrit dans cet article, soutenu par des équipements avancés tels que le moulin à rouleaux verticaux de la série LM, permet aux industries d’atteindre leurs objectifs de désulfuration tout en réduisant les coûts d’exploitation et l’impact environnemental. À mesure que la technologie évolue, nous pouvons nous attendre à de nouvelles améliorations de l’efficacité de broyage et de la durabilité, consolidant ainsi le rôle des moulins à rouleaux verticaux dans les processus industriels modernes.