Processus de broyage de poudre de graphite isostatique : Un guide complet

Introduction au graphite isostatique

Le graphite isostatique, également appelé graphite isotrope, est un matériau synthétique de haute qualité caractérisé par une structure et des propriétés uniformes dans toutes les directions. Ce matériau de haute pureté et de grande résistance est produit par un procédé de pressage isostatique à froid (CIP) suivi d’une graphitisation à haute température. Sa stabilité thermique exceptionnelle, sa conductivité électrique, sa résistance chimique et sa facilité d’usinage en font un élément essentiel dans diverses industries de haute technologie, telles que la fabrication de semi-conducteurs, les électrodes de découpe électrique (EDM), les panneaux photovoltaïques solaires, les réacteurs nucléaires et les applications aérospatiales.

Les performances supérieures des composants en graphite isostatique dépendent fortement de leurs propriétés microstructurales, qui sont fortement influencées par les caractéristiques du powder avant la formation. Par conséquent, obtenir une distribution optimale des tailles des particules, une morphologie adéquate et une pureté élevée grâce à un broyage précis est crucial pour produire des produits en graphite isostatique de haute qualité.

Principaux défis dans le broyage de poudre de graphite

Le broyage du graphite isostatique pose plusieurs défis uniques qui le différencient du traitement d’autres matériaux minéraux. Comprendre ces défis est essentiel pour sélectionner la technologie de broyage et les paramètres de processus appropriés.

1. Nature abrasive et usure

La structure cristalline du graphite produit des particules particulièrement abrasives, ce qui entraîne un usure importante des composants de broyage. Cette propriété abrasive impose l’utilisation de matériaux spéciaux résistants à l’usure dans l’équipement de broyage, afin de maintenir une efficacité opérationnelle élevée et une qualité de produit constante sur une longue période.

2. Exigences en matière de taille des particules

Les applications du graphite isostatique exigent des poussières extrêmement fines présentant des distributions de taille des particules très régulières. Les exigences typiques vont de 325 mailles (45 µm) à 2500 mailles (5 µm), voire plus fines pour des applications spécialisées. Pour atteindre de telles tailles fines tout en maintenant des distributions serrées, il est nécessaire d’utiliser des systèmes de broyage et de séparation avancés.

3. Contrôle de la contamination

Les applications à haute pureté, en particulier dans les industries des semi-conducteurs et nucléaires, exigent une contamination minimale due aux matériaux d’usinage et à l’usure des équipements. Toute contamination métallique ou autre peut altérer les propriétés électriques, thermiques et mécaniques des produits finaux en graphite.

4. Risques d’explosion

Les fines poussières de graphite présentent des risques d’explosion importants en raison de leur nature combustible. Une collecte adéquate de la poussière, des systèmes de suppression des explosions et un recouvrement avec un gaz inerte sont des éléments essentiels pour assurer la sécurité lors des opérations de broyage du graphite.

5. Sensibilité à l’humidité

Le graphite est hygroscopique et peut absorber l’humidité de l’atmosphère, ce qui affecte ses propriétés de fluidité ainsi que les étapes de traitement ultérieures. Selon les besoins de l’application, un broyage en environnement contrôlé ou des étapes de séchage appropriées peuvent s’avérer nécessaires.

Aperçu du processus de broyage

Le processus de broyage du graphite isostatique implique généralement plusieurs étapes afin d’obtenir efficacement les caractéristiques de particule souhaitées tout en surmontant les défis mentionnés ci-dessus.

Concassage primaire

De grands morceaux de graphite sont d’abord réduits à des dimensions plus petites et plus faciles à manipuler à l’aide de broyeurs à mâchoires ou d’équipements similaires. Cette étape produit généralement des particules de taille comprise entre 20 et 50 mm, préparant ainsi le matériau pour le broyage secondaire.

Meulage intermédiaire

Le graphite broyé subit une réduction de taille supplémentaire au moyen de moulins à mailles ou d’équipements similaires basés sur le principe de l’impact. Cette étape réduit la taille des particules à environ 0-3 mm, ce qui permet d’obtenir un aliment plus homogène pour les opérations de broyage fin.

Meulage fin et ultrafin

Cette étape cruciale détermine la distribution finale des tailles des particules ainsi que leur morphologie. Diverses technologies de broyage peuvent être utilisées, chacune ayant des avantages spécifiques pour le traitement du graphite. Le choix dépend de la finesse requise, de la capacité de production et des spécifications de qualité.

Classification et collecte

Après broyage, la poudre est classée afin de séparer les particules qui répondent aux spécifications de taille de celles qui nécessitent une further réduction (c’est-à-dire une taille encore plus réduite). Des systèmes de collecte efficaces, combinant généralement des séparateurs cycloniques et des filtres à sac, garantissent un haut taux de récupération du produit tout en maintenant un environnement de travail propre.

Technologies avancées de meulage pour le graphite

Plusieurs technologies de broyage se sont avérées efficaces pour produire des poudres de graphite isostatique de haute qualité. Le choix de la technologie dépend des exigences spécifiques du produit, de l’échelle de production et des considérations économiques.

Moules de broyage ultraminces

Pour les applications les plus exigeantes qui nécessitent des particules dans la fourchette de 5 à 45 μm (tamis de 325 à 2500), les moulins de broyage ultrafin offrent des performances sans égale. Ces systèmes associent des forces de broyage intenses à une classification précise pour produire des poudres ayant des distributions de taille très étroites.

NotreMoulin ultrafaine SCMIl représente le sommet de la technologie de broyage du graphite, conçu spécifiquement pour relever les défis liés au traitement de matériaux avancés tels que le graphite isostatique. Avec une gamme de finesses de sortie allant de 325 à 2500 mesh (D97 ≤ 5 μm) et une capacité de traitement de 0,5 à 25 tonnes par heure selon le modèle, ce système offre des performances exceptionnelles pour les applications nécessitant du graphite de haute valeur.

La série SCM intègre plusieurs fonctionnalités essentielles pour le traitement du graphite : des matériaux spécialisés résistants à l’usure pour prolonger la durée de vie des composants, un fonctionnement en pression négative entièrement fermé pour éviter toute contamination, des systèmes de contrôle intelligents pour assurer une qualité de produit constante, ainsi que des systèmes de sécurité complets comprenant des dispositifs de détection et de suppression de la poussière, et des capacités de prévention des explosions.

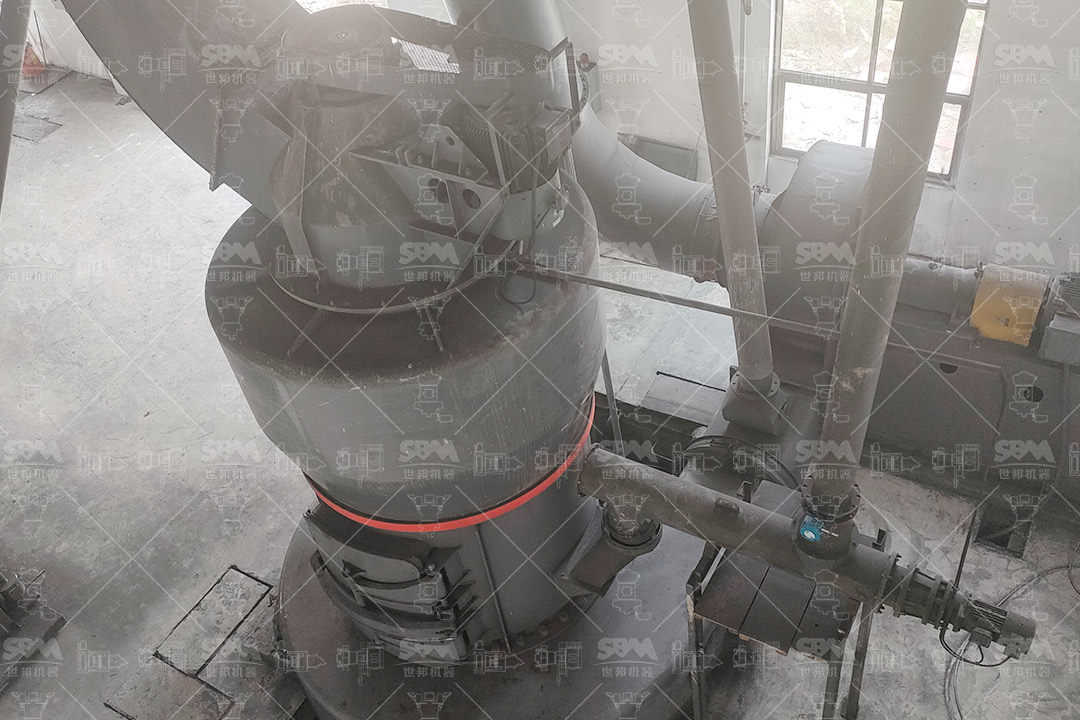

Moulin à rouleaux verticaux

Les moulins à rouleaux verticaux offrent une solution efficace pour la production de graphite à moyenne et grande échelle. Leur principe de broyage, fondé sur le frottement entre les rouleaux de broyage et une table rotative, permet d’obtenir une haute efficacité énergétique ainsi que des taux d’usure relativement bas.

NotreMoulin à rouleaux verticaux de la série LMCes appareils offrent des capacités exceptionnelles pour le traitement du graphite, avec une finesse de la poudre allant de 30 à 325 meshes (modèles spéciaux atteignant jusqu’à 600 meshes) et une capacité de production allant de 3 à 250 tonnes par heure. Leurs conceptions intensives intègrent de nombreuses fonctions (moulinage, séchage, classification) dans une seule unité compacte, ce qui réduit la superficie nécessaire d’environ 50 % par rapport aux systèmes traditionnels.

Les principales avantages du traitement du graphite comprennent : un système de broyage sans contact qui réduit les risques de contamination, un système de contrôle automatique performant garantissant une qualité de produit constante, un fonctionnement sous pression négative et entièrement étanche avec des émissions de poussière inférieures à 20 mg/m³, ainsi qu’une consommation d’énergie significativement plus faible par rapport aux systèmes de broyage à boules conventionnels.

Autres technologies de broyage

D’autres technologies peuvent être utilisées en fonction des besoins spécifiques :

Moulins à boules :Le broyage traditionnel à billes est toujours pertinent pour certaines applications du graphite, en particulier lorsqu’on recherche des morphologies particulières des particles. Les moulins à billes modernes offrent une capacité allant jusqu’à 450 tonnes par heure, avec une finesse de granules allant de 0,074 à 0,8 mm.

Moulinets à jet :En utilisant de l’air comprimé ou de la vapeur pour provoquer des impacts entre les particules, les moulins à jet peuvent produire des poudres extrêmement fines sans contamination due aux materiaux de broyage. Cependant, ils nécessitent généralement plus d’énergie et ont une capacité plus faible par rapport aux moulins mécaniques.

Moulinets Planétaires :Ces moulins à haute énergie sont adaptés à la production à l’échelle de laboratoire ou à des applications spécifiques nécessitant des caractéristiques particulières des particules.

Paramètres de processus critiques et optimisation

Pour optimiser le processus de broyage du graphite isostatique, il est nécessaire de prêter une attention particulière à plusieurs paramètres clés qui ont une influence significative sur la qualité du produit et l’efficacité du processus.

Contrôle de la distribution des tailles de particules

La largeur de la distribution des tailles de particules a une incidence significative sur la densité de remplissage et le comportement de sinterage des poudres de graphite. Des distributions étroites produisent généralement des propriétés matérielles plus uniformes et plus prévisibles dans le produit final. Des systèmes de classification avancés, dotés de multiples paramètres réglables, sont essentiels pour obtenir la largeur de distribution souhaitée.

Énergie mécanique et température lors du broyage

Une quantité excessive d’énergie consommée pendant le broyage peut augmenter la température des matériaux, ce qui peut affecter les propriétés du graphite ou poser des problèmes de sécurité. Les systèmes de broyage modernes intègrent des mécanismes de refroidissement et des systèmes de contrôle du processus afin de maintenir des plages de température optimales tout au long du fonctionnement.

Contrôle de l’atmosphère

Pour certaines applications à haute pureté, le broyage dans des atmosphères inertes (comme l’azote ou l’argon) peut être nécessaire pour empêcher l’oxydation ou l’absorption d’humidité. Les systèmes en boucle fermée dotés de capacités de contrôle de l’atmosphère répondent à ces exigences.

Gestion de la contamination

La mise en œuvre de mesures complètes de contrôle de la contamination, y compris l’utilisation de matériaux de revêtement spécialisés, la séparation par aimantation et des protocoles de maintenance réguliers, garantit que le produit final répond aux spécifications de pureté requises pour les applications critiques.

Contrôle de qualité et essais

Un contrôle de qualité rigoureux tout au long du processus de broyage est essentiel pour produire des poudres de graphite isostatiques répondant aux exigences strictes des applications. Les paramètres de qualité clés comprennent :

Analyse de la taille des particules

Les systèmes avancés de diffraction laser fournissent des données complètes sur la distribution des tailles des particules, garantissant la cohérence d’un lot à l’autre ainsi que le respect des limites spécifiées.

Caractérisation de la morphologie

L’analyse par microscopie électronique à balayage (MEB) révèle les caractéristiques de la forme des particules, qui influencent le comportement de leur agencement ainsi que les performances de sinterage.

Pureté chimique

Les techniques spectroscopiques, telles que l’ICP-MS et la XRF, permettent de déterminer les niveaux de contamination par les éléments, ce qui est particulièrement crucial pour les applications dans le domaine des semi-conducteurs.

Densité en vrac et densité à l’état comprimé (« tapped density »)

Ces mesures fournissent des informations sur les caractéristiques du flux de poudre et le comportement de son compactage, ce qui est important pour les processus de façonnage ultérieurs.

Conclution

Le processus de broyage du graphite isostatique représente une opération technologique cruciale qui influe de manière significative sur les caractéristiques de performance des produits finis dans de nombreux secteurs à forte valeur ajoutée. Le succès dans ce domaine exige non seulement un équipement de pointe, mais également une compréhension approfondie des procédés et une attention minutieuse aux détails.

Les technologies modernes de broyage, en particulier les moulins ultram fins et les moulins à rouleaux verticaux avancés, ont considérablement amélioré notre capacité à produire des poussières de graphite présentant des caractéristiques précisément contrôlées à échelle commerciale. L’évolution continue de ces technologies, associée à des méthodologies sophistiquées de contrôle des processus et d’assurance de la qualité, permet à l’industrie du graphite de répondre aux exigences de plus en plus strictes des applications avancées dans les domaines de l’électronique, de l’énergie, de l’aérospatiale et d’autres secteurs de pointe.

Le choix de la technologie de broyage appropriée et l’optimisation des paramètres de processus, en fonction des types de graphite et des exigences d’application spécifiques, reste essentiel pour obtenir un avantage concurrentiel sur ce marché très complexe. À mesure que les spécifications des matériaux se renforcent et que les exigences en matière d’efficacité de production augmentent, le rôle de la technologie de broyage avancée gagnera en importance dans l’industrie du graphite isostatique.