Comment une usine de pulvérisation de coke de pétrole traite le matériau d’anode utilisé dans les batteries ?

Introduction

La production de matériaux anodiques de haute qualité pour les batteries lithium-ion est un processus crucialement important qui exige précision, efficacité et uniformité. La coke de pétrole, un sous-produit riche en carbone issu du raffinage du pétrole, est une matière première essentielle pour la fabrication de ces anodes. Pour transformer la coke de pétrole brute en le poussier ultra-fin nécessaire aux anodes des batteries, l’utilisation d’équipements de broyage spécialisés est indispensable. Cet article explore le processus complexe par lequel la coke de pétrole est moulue en une poudre microscopique adaptée aux applications dans les batteries, en mettant en évidence les avancées technologiques et les équipements qui rendent cela possible.

L’importance du coke de pétrole dans les anodes des batteries

Le coke de pétrole est apprécié pour son fort contenu en carbone, ses faibles teneurs en impuretés et sa excellente conductivité électrique, ce qui en fait un matériau idéal pour les anodes des batteries lithium-ion. Cependant, le coke de pétrole brut doit être transformé en une poudre fine présentant une distribution de taille des particules et une morphologie précises afin d’assurer un rendement optimal de la batterie. Le processus de mélange doit aboutir à une taille des particules fine et uniforme, généralement située dans la fourchette de 5 à 20 micromètres, afin d’améliorer la capacité de l’anode, sa durée de vie et sa capacité de charge rapide.

Défis dans le broyage du coke de pétrole

Le broyage du coke de pétrole présente plusieurs défis, notamment en raison de sa dureté, de son abrasivité et de sa tendance à générer de la chaleur pendant le processus de broyage. Ces facteurs peuvent entraîner un usure accélérée des équipements, une inefficacité énergétique ainsi que des modifications indésirables des propriétés du matériau. Par conséquent, les équipements de broyage doivent être conçus pour relever ces défis tout en assurant un contrôle précis de la taille des particules et en minimisant la contamination.

Étapes clés du processus de moulage de poudre fine

1. Pré-ligne de broyage et de séchage

Avant la broyation fine, la coca de pétrole brut est souvent pré-moulue à une plus petite taille (par exemple, ≤20 mm) et séchée pour réduire son taux d’humidité. Cette étape garantit un alimentation efficace dans la mouline et évite des problèmes tels que le bouchage ou une diminution de l’efficacité de la broyation.

2. Meulage fin

Le noyau du processus consiste en un broyage fin effectué à l’aide de moulinns avancés conçus pour la production de poudres ultra-fines. Ces moulinns utilisent des mécanismes tels que la compression par rouleaux, l’impact et les forces de cisaillement pour décomposer les particules de coke. L’objectif est d’obtenir une distribution de taille des particules étroite, avec une valeur D97 inférieure ou égale à 5 μm, ce qui est essentiel pour les performances de l’anode des batteries.

3. Classification

Après le broyage, la poudre est séparée afin de distinguer les particules de la taille souhaitée de celles qui sont trop grosses. Des classificateurs de haute précision, tels que les classificateurs à turbine verticale, garantissent que seules les particules répondant aux exigences de finesse spécifiées soient collectées, tandis que les particules plus grossières sont réenvoyées pour un second broyage.

4. Collecte et dépoussièrage

La poudre fine est collectée à l’aide de séparateurs cyclones et de collecteurs de poussière par pulsation, ce qui assure une haute efficacité et une perte de produit minimale. Les systèmes de dépoussiérage maintiennent également un environnement de travail propre et respectent les normes environnementales.

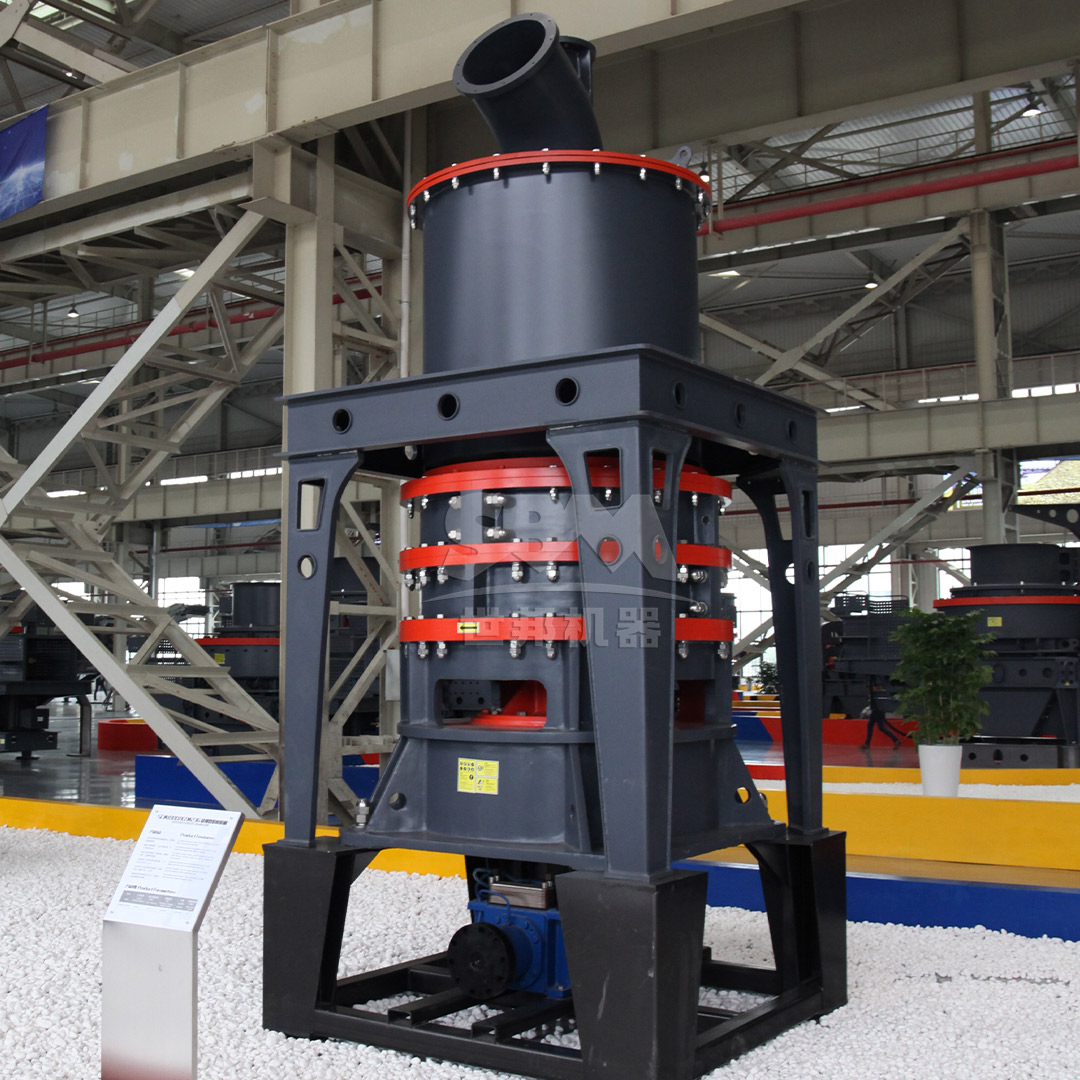

Équipement recommandé : Moulin ultrafin SCM

Pour le broyage fin du coke de pétrole en poudre de grade anodique, nous recommandons vivement notreMoulin ultrafin SCMCette usine a été conçue spécialement pour répondre aux exigences du broyage ultra-fin avec une efficacité et une précision exceptionnelles. Ses caractéristiques principales incluent :

- Taille de l’Entrée≤20 mm, ce qui en fait un matériau approprié pour le coke de pétrole pré-écrasé.

- Fineur de la sortieCalibre de 325 à 2500 mailles (D97 ≤ 5 μm), idéal pour les matériaux d’anode de batteries.

- Capacité de traitementProduitivité de 0,5 à 25 tonnes par heure, en fonction du modèle, ce qui garantit une grande flexibilité pour la production industrielle.

- Avantages techniques« `html

:<div>

<p>Contenu à mettre ici…</p>

</div>

« `- Efficacité énergétique élevée : consommation d’énergie réduite de 30 % par rapport aux moulins à jet.

- Classification de précision à l’aide d’un classificateur à turbine verticale, assurant une taille de particule uniforme.

- Conception durable avec des roulettes en matériaux spéciaux et des anneaux de broyage, prolongeant la durée de vie du produit.

- Économe en ressources, grâce à un système de collecte de poussière par pulsation et à un fonctionnement peu bruyant (≤75 dB).

Le moulin ultra-fine SCM fonctionne en faisant tourner plusieurs anneaux de broyage grâce à un moteur principal. Le matériau est introduit dans la chambre de broyage et soumis à une force centrifuge qui le disperse dans le parcours de broyage. Les rouleaux compressez et broient ensuite le matériau couche par couche. Enfin, la poudre fine est collectée à l’aide d’un séparateur à cyclone et d’un système de collecte de poussières par impulsions.

Une autre option : le moulin à trapèze de la série MTW

Pour les applications nécessitant des poudres plus grossières ou des débits plus élevés, notreMoulin à trapèze de la série MTWC’est un choix excellenceux. Cette usine offre des performances fiables et une grande flexibilité, avec les spécifications suivantes :

- Taille de l’entréeLes dimensions sont inférieures ou égales à 50 mm, ce qui permet d’accueillir des matières premières plus volumineuses.

- Finement de la sortieMétrie de 30 à 325 mailles (jusqu’à 0,038 mm), adaptée à diverses applications industrielles.

- Capacité de traitementProduction de 3 à 45 tonnes par heure, ce qui en fait un outil idéal pour la production à grande échelle.

- Avantages techniques« `html

<ol>

<li>Étape 1 : Préparation des matériaux</li>

<li>Étape 2 : Assemblage des éléments</li>

<li>Étape 3 : Test du système</li>

</ol>

« `- Le design de la pelle antirouille réduit les coûts d’entretien.

- Le conduit d’air incurvé optimise la circulation de l’air et réduit les pertes d’énergie.

- La transmission à engrenages intégraux garantit une haute efficacité (98 %) et permet d’économiser de l’espace.

- La structure en volute résistante à l’usure améliore l’efficacité de la classification de l’air.

Le moulin MTW fonctionne en faisant tourner les rouleaux de broyage autour de l’axe central, tandis que le moteur principal actionne ces rouleaux pour qu’ils tournent également. Les lames de la pelle projettent le matériau dans l’espace situé entre les rouleaux de broyage et l’anneau de broyage, où il est écrasé par extrusion. Le système de classification contrôle ensuite de manière précise la taille des particules du produit final.

Conclusion

La transformation du coke de pétrole en poudre microfine pour les anodes de batteries est un processus complexe qui requiert des technologies de broyage avancées. Des équipements tels que la Mouture Ultrafine SCM et la Mouture Trapézoïdale de la Série MTW jouent un rôle clé dans l’obtention de la taille des particules, de l’uniformité et de l’efficacité souhaitées. En utilisant ces technologies, les fabricants peuvent produire des matériaux d’anode de haute qualité qui répondent aux exigences strictes de l’industrie des batteries lithium-ion, contribuant ainsi au développement des énergies renouvelables et de la mobilité électrique.