Traitement de la poudre de carbone de graphite ultrafine à l’aide de la technologie du laminoir à rouleaux anneaux

Présentation du traitement du graphite ultrafinement

La poudre de carbone graphite est un matériau essentiel dans des industries allant des batteries lithium-ion aux lubrifiants à haute température. La demande de poudre de graphite ultrafine (D97 ≤5 μm) a augmenté avec les progrès réalisés dans le domaine du stockage de l’énergie et des matériaux conducteurs. Les méthodes traditionnelles de broyage ne parviennent souvent pas à atteindre la finesse requise tout en préservant un bon rapport coût-efficacité. Cet article explore les technologies révolutionnaires permettant de réaliser cela.Technologie de moulin à tambour rotatifCe qui répond à ces défis.

Challenges techniques dans la micronisation du graphite

1. Contrôle de la distribution des tailles des particules

La structure cristalline en couches du graphite nécessite des forces de cisaillement précises, plutôt que des broyages par impact, pour éviter la délamination des particules. Les moulins à billes conventionnels produisent des lamelles de tailles irrégulières avec des fourchettes de distribution larges (écart de taille >1,5).

2. Risques de contamination

L’usure métallique causée par les media de broyage peut introduire une contamination en fer (>200 ppm), ce qui détériore la conductivité électrique du graphite. Les moulins revêtus de céramique réduisent ce phénomène, mais au détriment de l’efficacité de broyage.

3. Consommation d’énergie

Les moulins à jet atteignant une finesse de 5 μm consomment entre 800 et 1200 kWh/tonne, rendant les coûts de production prohibitifs pour les applications à échelle industrielle.

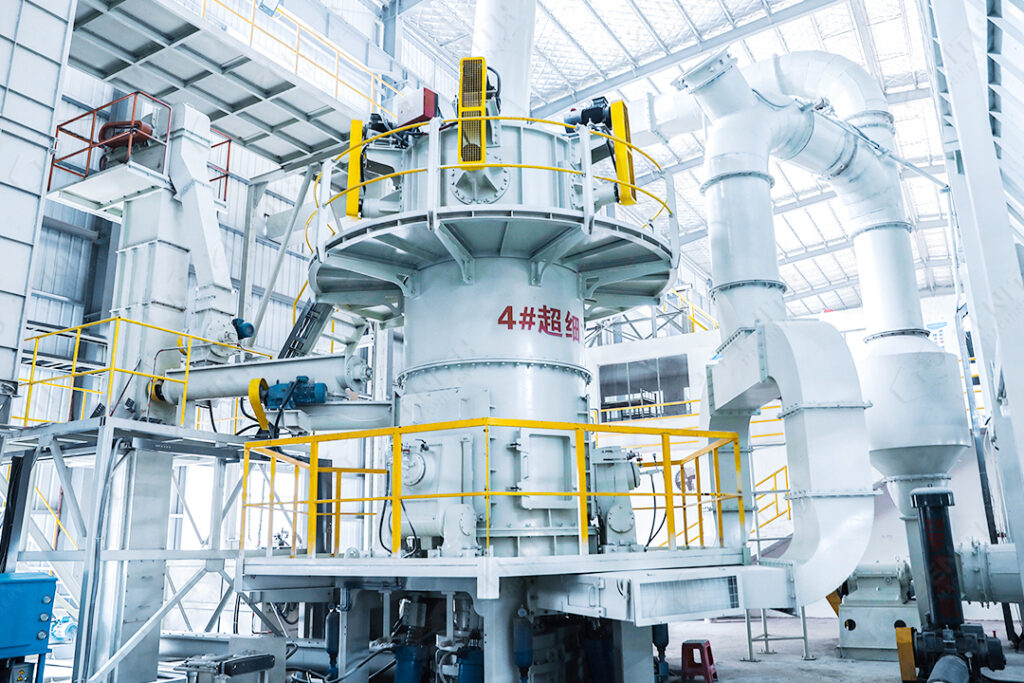

Avancées technologiques dans les moulins à tambour rotatif

LeMoulin ultramical XZMCes innovations représentent un véritable changement de paradigme dans le traitement du graphite.

1. Principe du meulage multicouche

Trois anneaux de broyage concentriques créent des zones de micronisation progressives :

- Zone primaire (20 à 100 µm) :Écrasement grossier à l’aide de rouleaux soumettant une pression de 50 000 à 70 000 kN

- Zone intermédiaire (100 → 10 μm) :Moulinage à dominante de cisaillement à une vitesse périphérique de 25-30 m/s

- Zone de Finition (10 → 5 µm) :Alignement des particules et finition finale

2. Classifieur de turbine breveté

Le classificateur vertical intégré atteint les objectifs suivants :

- Efficacité de classification de 97 % à un point de coupure de 5 μm

- Distribution de particules étroite (intervalle de confiance <0,8)

- Ajustement dynamique par le biais d’un convertisseur de fréquence (0-50Hz)

Cas d’étude : Application industrielle

Un fabricant chinois de matériaux d’anode a obtenu ces résultats grâce à…Moulin ultrafin XZM236:

| Paramètre | Avant | Après |

|---|---|---|

| Débit de transfert (Throughput) | 2,1 tonne/traitement heure (moulin à jet) | 6,8 tonnes/heure |

| Consommation d’énergie | 920 kWh/tonne | 290 kWh/tonne |

| D50 | 4,7 μm | 3,2 μm |

| Teneur en fer | 185 ppm | 32 ppm |

Les solutions recommandées par ZENITH

Pour les processeurs à graphite à la recherche de solutions optimales, nous recommandons :

1.Série de moulin ultrafin XZM

Conçu spécifiquement pour les matériaux carbonifères :

- Modèle XZM244 :Capacité de 2,5 à 14 tonnes par heure, équipé d’un moteur principal de 185 kW

- Composants de broyage recouverts de céramique spéciale (Al2O3 à 99,5 %)

- Système de circulation de gaz inerte intégré pour les atmosphères explosives

2.Moulin vertical ultrafin LUM

Alternative pour la production à grande échelle :

- Conception modulaire pour des capacités allant jusqu’à 15 tonnes/heure

- Séparation en plusieurs étapes avec une efficacité de collecte de 98 %

- Surveillance distante via la plateforme ZENITH IoT

La technologie des usines à moulins à rouleaux circulaires a redéfini les normes de production de graphite ultrafin. La gamme de produits de ZENITH…Série XZMIl offre une combinaison inégalée de précision, d’efficacité et de pureté, ce qui est démontré par les installations dans 17 usines de traitement du graphite à travers le monde. Notre équipe d’ingénierie propose des solutions personnalisées, allant des essais à l’échelle de laboratoire jusqu’aux lignes de production complètes, avec un soutien technique 24h/24 et 7j/7 dans toutes nos opérations mondiales.